|

|

|

|

应用于冲压、铸造、压铸等机床的RLG系列自动负荷监视系统通过采用应变传感器对

机床工作的应变采样,准确而又快速地显示机床工作吨位。通过设定机床与工件加

工负荷极值,可提供负荷峰值报警、趋势报警、自适应报警及成形区域报警等多种

报警模式 ,实现遇警瞬间停机,以保护机床,延长模具使用寿命,保证加工工件的一致性。 ,实现遇警瞬间停机,以保护机床,延长模具使用寿命,保证加工工件的一致性。

RLG-2

吨位监视系统

RLG-2/RLG-4吨位监视系统:

二通道/四通道应变传感器输入的负荷监视

容量报警的方便设置,有效地保护压机

三种可选报警方式(趋势报警、自适应报警、成形区域报警)

均带有模拟量输出接口

高清晰度LED指示灯,方便于查看压力偏差情况

|

RLG-4

吨位监视系统

显示凸轮每分钟运行次数

实时显示机床每侧的工作吨位和总吨位

三种可选报警方式:

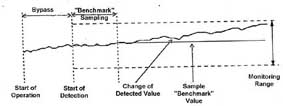

趋势报警:通过设定负荷控制窗口(上下负荷极限),保证加工负荷在控制范围内,一旦超出,立即报警停机,以保护加工工件的一致性.

|

| 趋势报警:通过设定负荷控制窗口(上下负荷极限),保证加工负荷在控制范围内,一旦超出,立即报警停机,以保护加工工件的一致性. |

|

| 自适应报警:用于高速压力机的自适应报警,通过对上100次加工的采样确定下一次加工的负荷范围,以避免加工的突发异常。 |

|

|

|

|

|

|

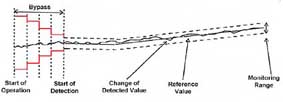

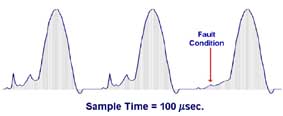

成形区域报警:适用于拉伸操作的成形区域报警功能。通过对每个加工工件成形负荷曲线的采样与标准曲线的比较,确定报警与停机。 |

|

|

|

|

|

|

|

|

应用于冲压、铸造、压铸等机床的TLG系列自动负荷监视系统通过采用应变传感器

对机床工作的应变采样,准确而又快速地显示机床工作吨位。通过设定机床与工件加工负荷极值,可提供负荷峰值报警、趋势报警、自适应报警及成形区域报警等多种报警模式,实现遇警瞬间停机,警模式,实现遇警瞬间停机,以保护机床,延长模具使用寿命,保证加工工件的一致性。 |

|

|

|

|

|

TLG-2300/4500/8000吨位监视系统:

提供二、四、八通道的吨位显示,广泛适合于开式、可倾式、四柱闭式,单点与多点压机、压铸机等锻压机械的制造与改造。

*实时显示机床每侧的工作吨位与总吨位

* 提供滑块的每分钟运行次数和反向力

*内置过载报警,对每通道提供上下限报警 * 趋势提示便于快速了解负荷偏差情况

*工件设置电路提供100套加工工件参数 * 带有通讯接口,模拟量输出接口

|

|

|

TLG-2300/4500-SPC带统计过程控制的吨位监视系统

触摸屏操作显示,Windows CE操作界面 ,含以太网接口;提供趋势、自适应及异常报警等多种报警方式 ,含以太网接口;提供趋势、自适应及异常报警等多种报警方式

自动记录停机报告及历史报警数据

减少换模时间,确保产品质量

实时产生整个生产过程统计控制图表及数据,如X BAR图、SIGMA图、PARETO图

通过监视压力曲线,及时发现问题。如:预紧杆松动、轴承磨损、模内碎片、润滑异常、板厚变化等

|

|

|

X

BAR , SIGMA图表:对每个被加工工件负荷的平均值及区间进行计算,记录并形成分布图。对直接反映质量水平的负荷分散性的分布范围进行评价。 |

|

|

|

|

|

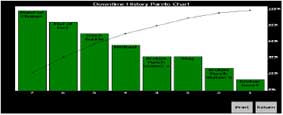

Pareto图:对生产全过程输出PARETO图,将缺陷/停机按频率下降顺序制成队列,从而帮助发现引起分散性的原因。 |

|

|

|

|

|

柱状图:提供测量频率的数据图表,表明生产过程中所存在的问题。 |

|

|

|

|

|

|

|